Nuestro objetivo es encontrar las mejores soluciones en el mínimo tiempo posible, para ello hay un contacto continuo con los clientes, para que el molde sea proyectado con el design y las especificaciones requeridas por los clientes.

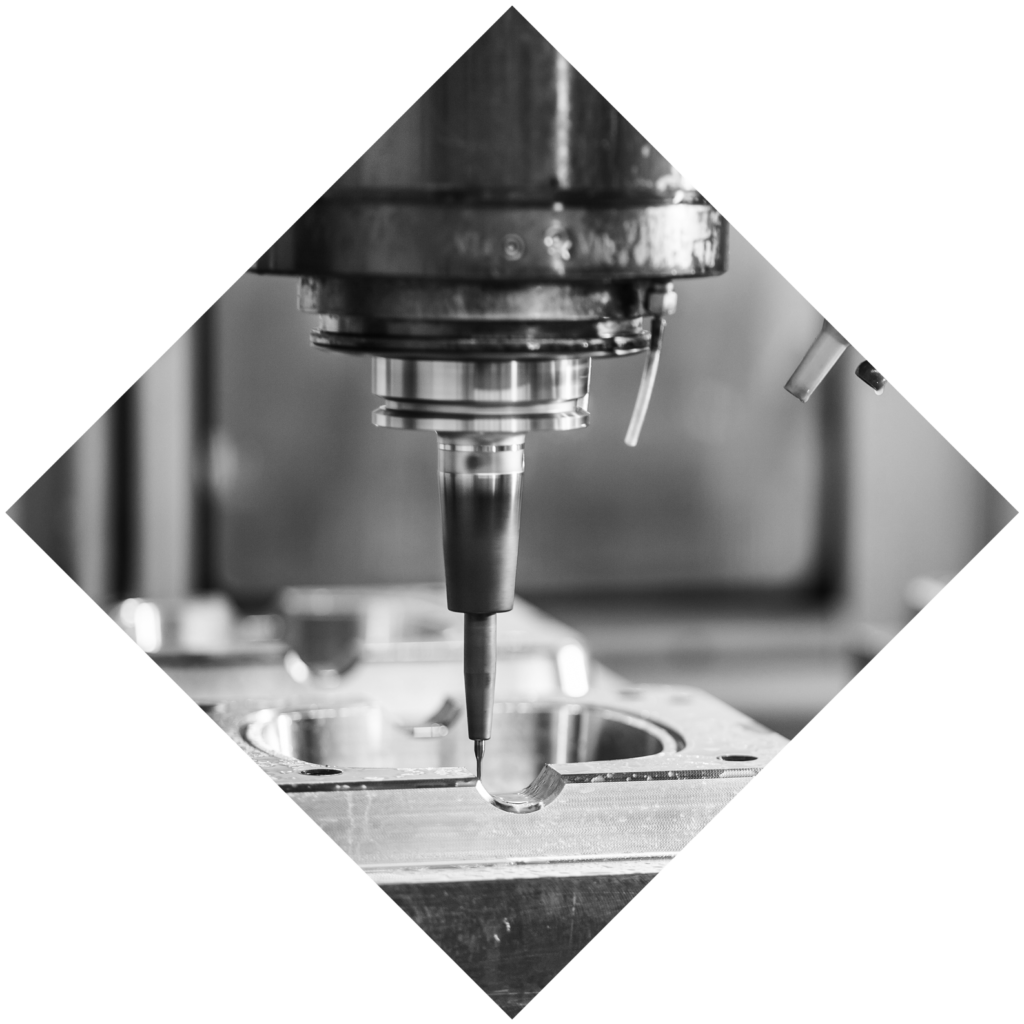

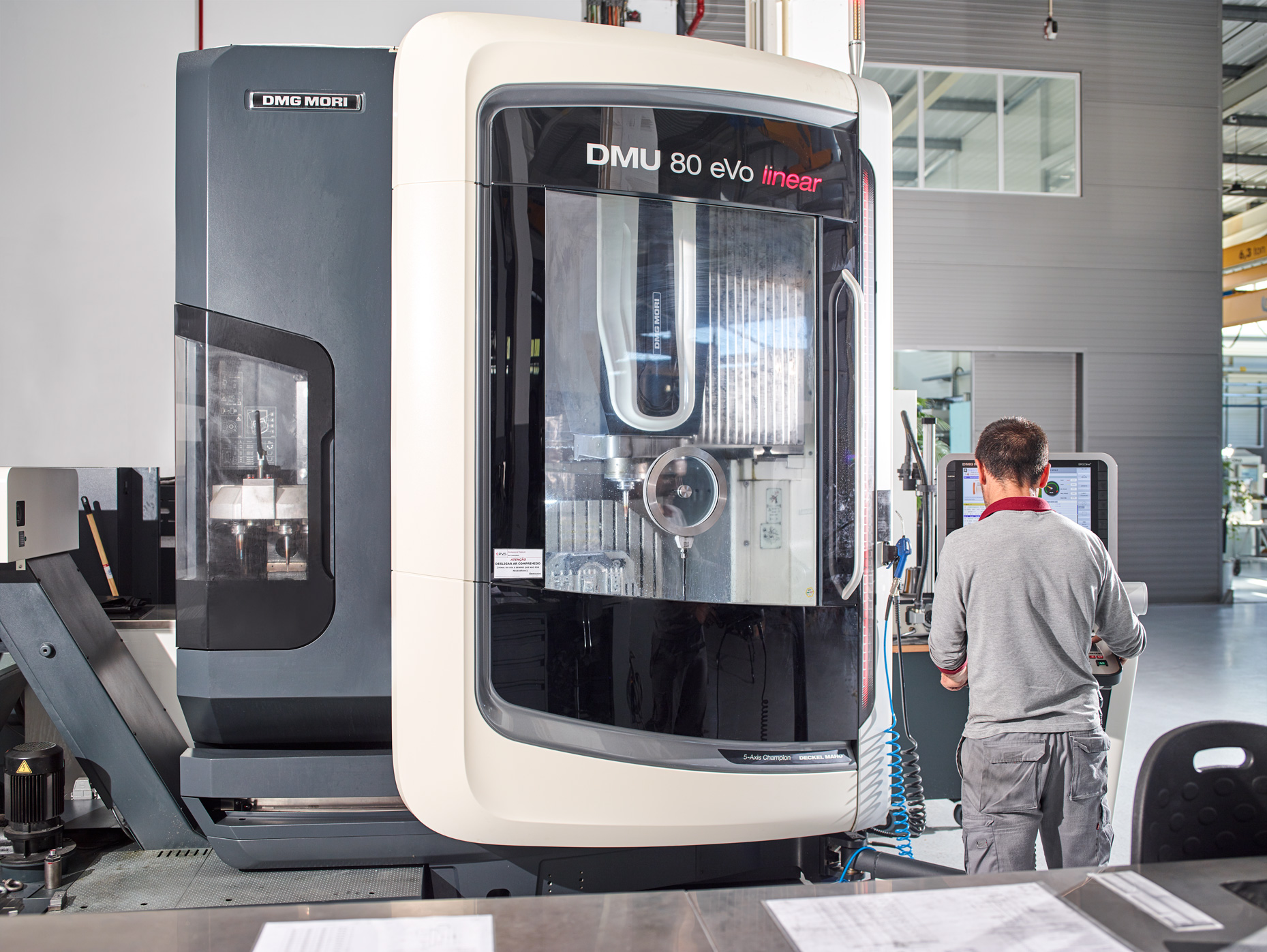

Tenemos un equipo profesional y dedicado que utiliza la última tecnología para fabricar sus moldes con la mejor calidad.

Supervisamos constantemente la producción de los moldes según los requisitos y especificaciones de los clientes, con el objetivo de cumplir con el tiempo de entrega acordado y garantizar su total satisfacción.

Esta supervisión se complementa con el envío de un informe de progreso semanal, con información actualizada, gráficos y fotografías, del estado de desarrollo de cada proyecto.

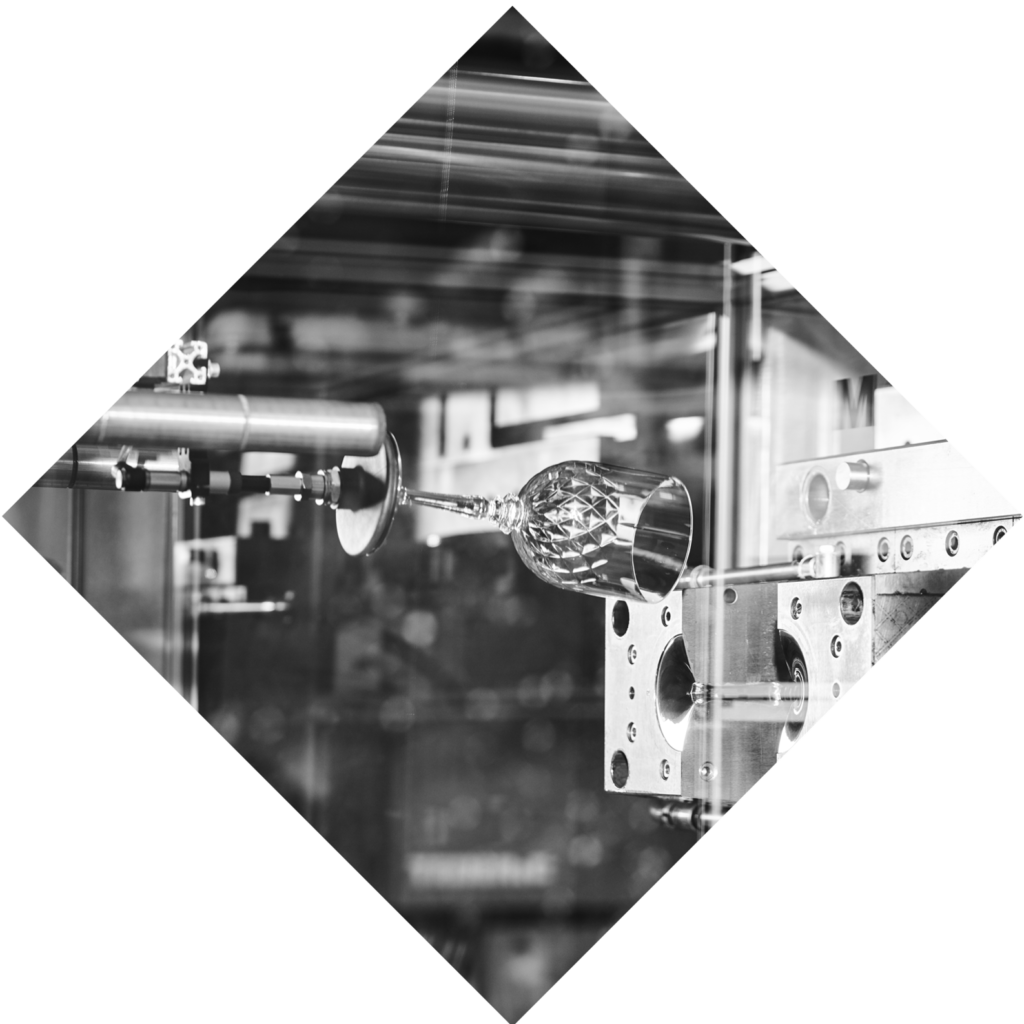

El Sistema de Gestión de Calidad de la empresa cumple con todos los requisitos en el ámbito de las siguientes operaciones: recepción del acero, diseño/proyecto 2D/3D, producción, pruebas, inspección final, servicio post venta y dirección.

Los procedimientos de control de calidad, control y monitorización están integrados en todos los procesos de producción en la empresa.

Además, nuestro equipo de control de calidad está a disposición del cliente para responder a sus propios requisitos específicos a fin de garantizar su implementación.

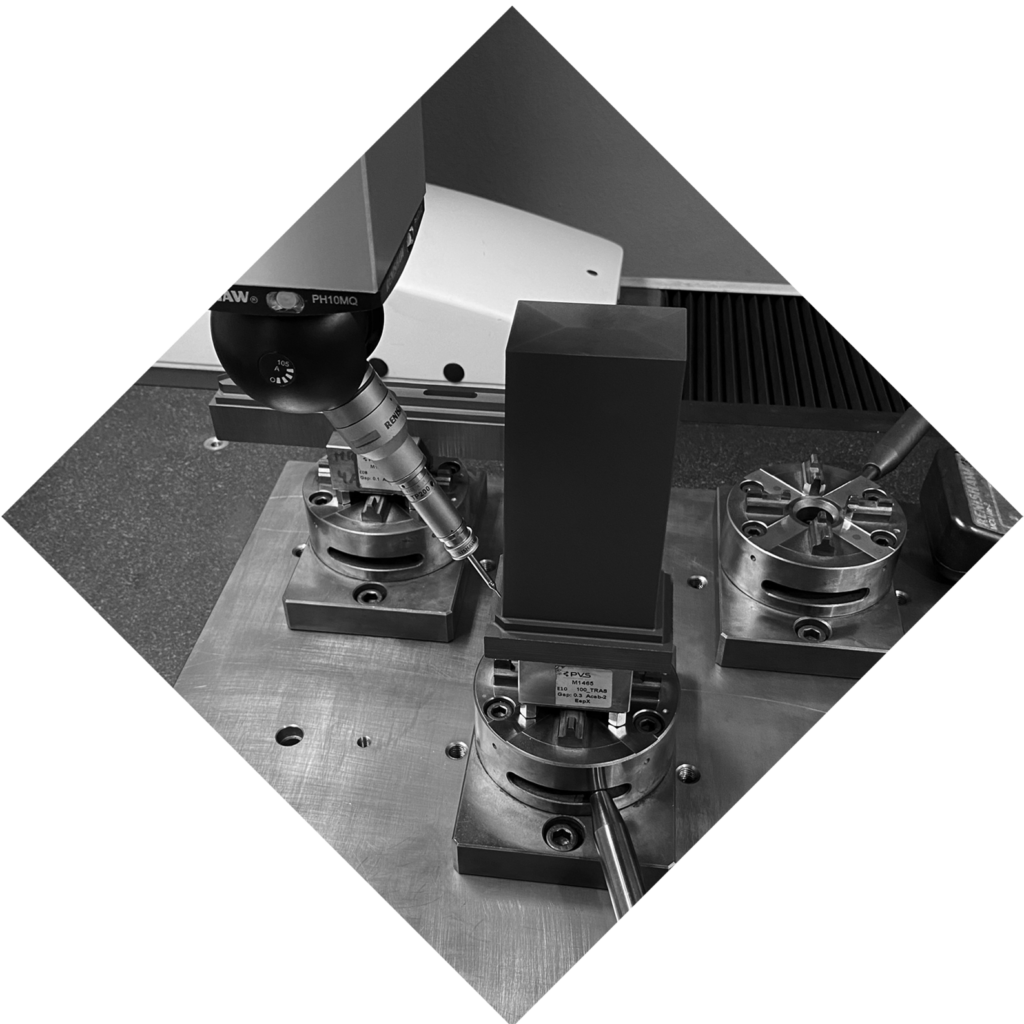

Dentro de nuestro departamento de Calidad disponemos de una amplia gama de equipos de medición calibrados según estándares, incluyendo una máquina de medición por coordenadas (CMM) y 2 máquinas de medición óptica (GOM y STEINBICHLER) para obtener informes dimensionales precisos de las piezas producidas con tolerancias estrictas y con capacidad de ingeniería inversa.

Después de la aceptación / aprobación por el cliente la preparación para el embarque se hace de una manera muy completa.

El molde se prepara de acuerdo con las especificaciones del cliente, y también se acompaña de los siguientes elementos:

· certificados de acero / certificados de tratamento

· Proyecto 2D/3D en papel y digital

· informe de ensayos / informe dimensional

· estudio de flujo de molde

· plan de mantenimiento recomendado

· información sistema de inyección, si es aplicable

Después del embarque, PVS Moldes asegura un servicio post-venta, siempre brindando apoyo al cliente en alteraciones, reparaciones, mantenimiento, entre otros.

#1 ¿La inyección está en el punto más aconsejable / apropiado?

#2 ¿Se ha hecho un estudio de flujo de molde completo?

#3 ¿Es la extracción la más adecuada para extraer las piezas plásticas libremente, sin marcas ni deformaciones?

#4 El tipo de refrigeración es el más adecuado y su ubicación es la más aceptable para lograr un ciclo rápido y sin que la pieza se dañe y no cree puntos débiles en el acero?

#5 Cuando el molde se abre, ¿las piezas permanecen en el lado de la extracción?

#6 ¿Es el curso de extracción suficiente para liberar las partes plásticas?

#7 ¿Las piezas a moldear tienen suficientes salidas para un buen desmoldeo?

#8 ¿La cavidad/machos son suficientemente fuertes como para no ceder a las presiones de inyección?

#9 ¿El tamaño del molde es adecuado para la máquina de inyección y asegura que el molde encaje entre sus columnas?

#10 ¿Todos sus componentes son estándar y cumplen con el cuaderno de especificaciones del cliente?

#11 Si hay movimientos mecánicos, hidráulicos o neumáticos, ¿tienen suficiente curso para liberar las piezas plásticas?

#12 En caso de inyección descentrada, ¿la zona de moldeo está fuera de las placas de la máquina de inyección?

#13 Las salidas y entradas de refrigeración/calefacción deben estar libres de las columnas de la máquina y, cuando sea posible, al lado opuesto del operador o hacia abajo.

#14 Cuando los extractores interfieren con las partes móviles, ¿hay microinterruptores para asegurar que se recojan antes de que se cierren los elementos móviles?

#15 ¿Están bien posicionadas las fugas de gas?