Unser Ziel ist es, in kürzester Zeit die besten Lösungen zu finden. Daher besteht ein ständiger Kontakt mit den Kunden, damit das Werzkeug mit den vom Kunden geforderten Designs und Spezifikationen gebaut wird.

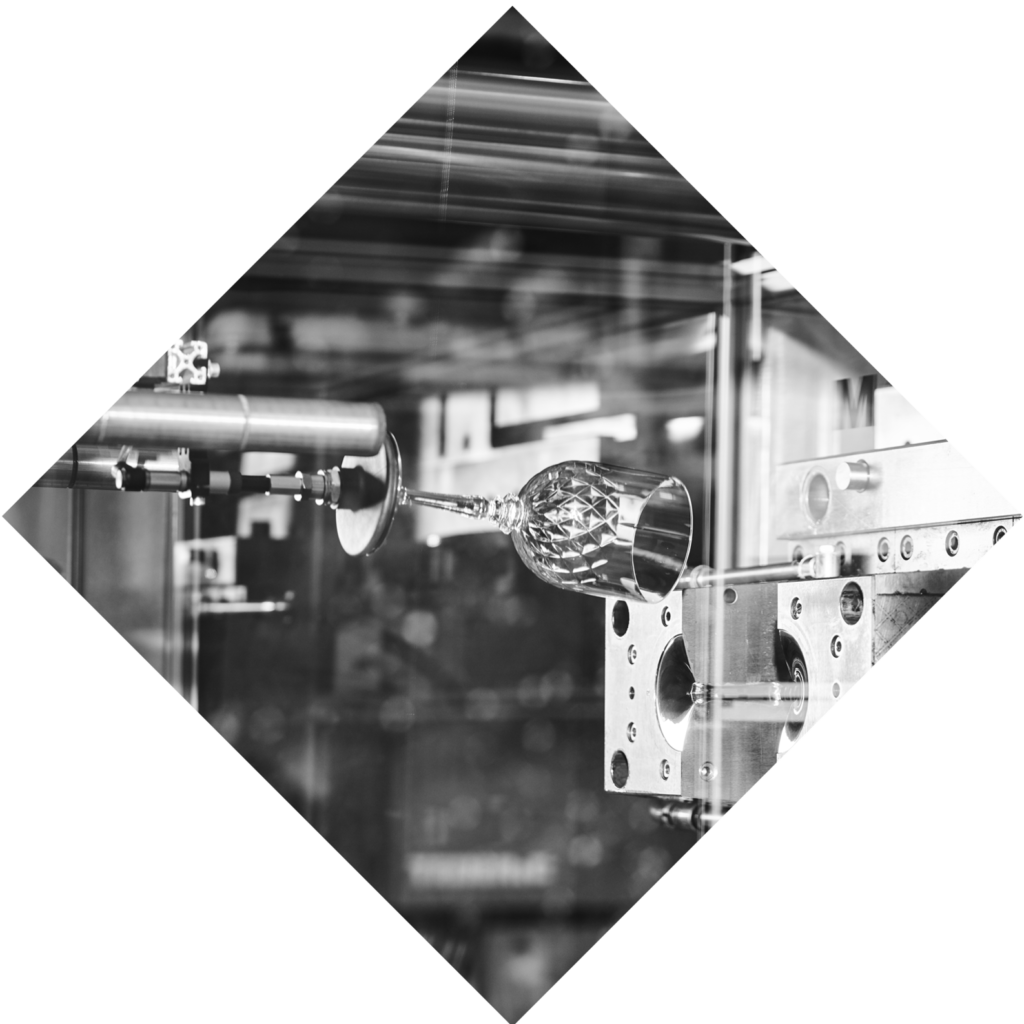

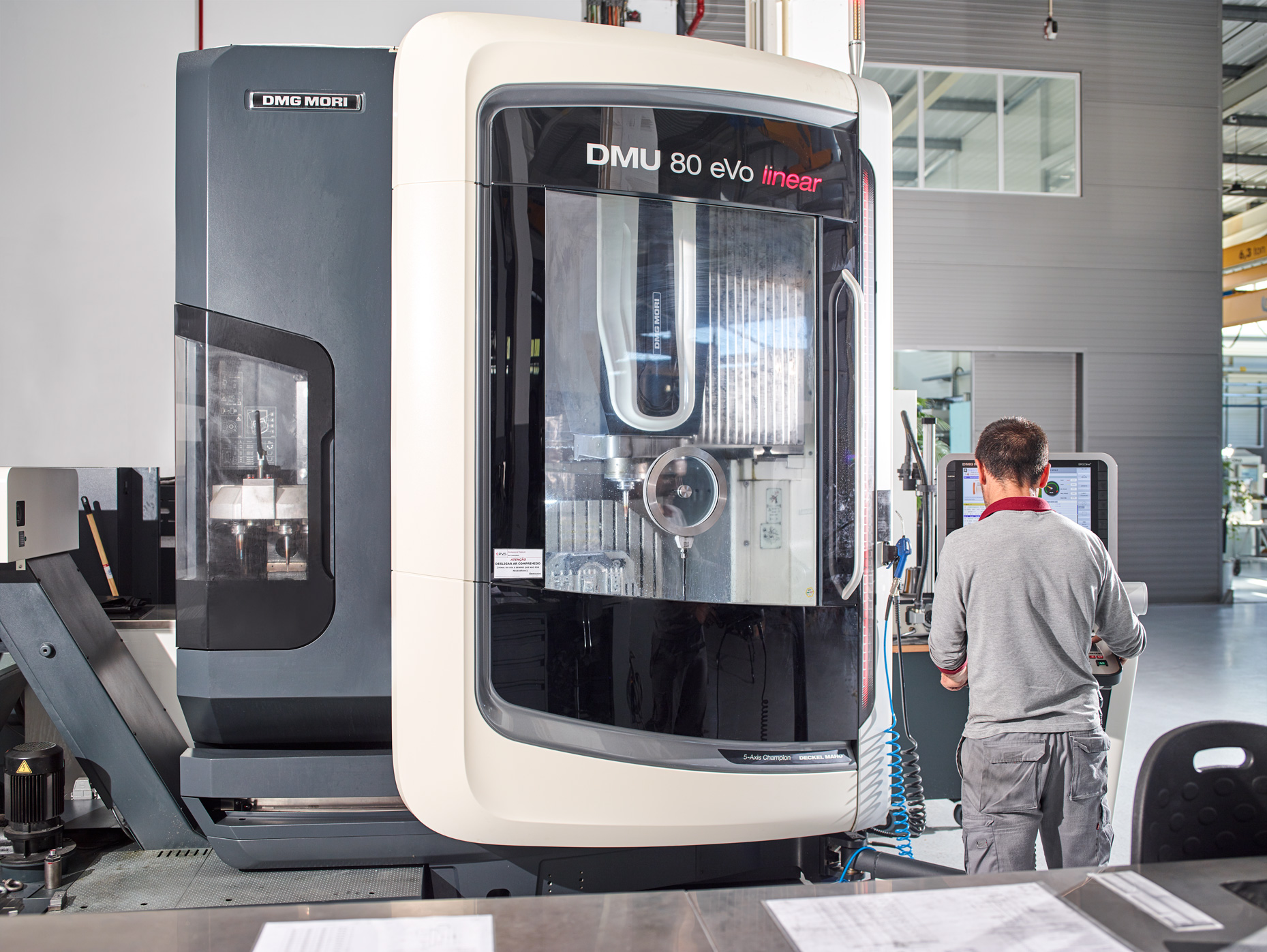

Wir bestehen aus einem professionellen und engagierten Team, das die neuesten Technologien verwendet, um Ihre Werkzeuge mit der besten Qualität herzustellen.

Wir überwachen ständig die Werkzeugherstellung gemäss den Anforderungen und Spezifikationen der Kunden, um die vereinbarte Lieferzeit einzuhalten und deren volle Zufriedenheit zu gewährleisten.

Ergänzt wird diese Überwachung durch die Übermittlung eines wöchentlichen Fortschrittsberichts mit aktualisierten Informationen, Grafiken und Bilder bezüglich des Entwicklungsstandes jedes Projektes.

Unser Qualitätsmanagementsystem erfüllt alle Anforderungen folgender Tätigkeitsbereiche: Stahlempfang, 2D/ 3D Design, Produktion, Abmusterung, finale Kontrolle, Kundendienst und Verwaltung.

Die Qualitätssicherungs-, Kontroll- und Überwachungsverfahren sind in allen Produktionsprozessen des Unternehmens enthalten.

Ausserdem steht unser Qualitätskontrollteam dem Kunden jederzeit zur Verfügung, um dessen besonderen Qualitätsanforderungen zu verstehen, und so die entsprechende Umsetzung sicherzustellen.

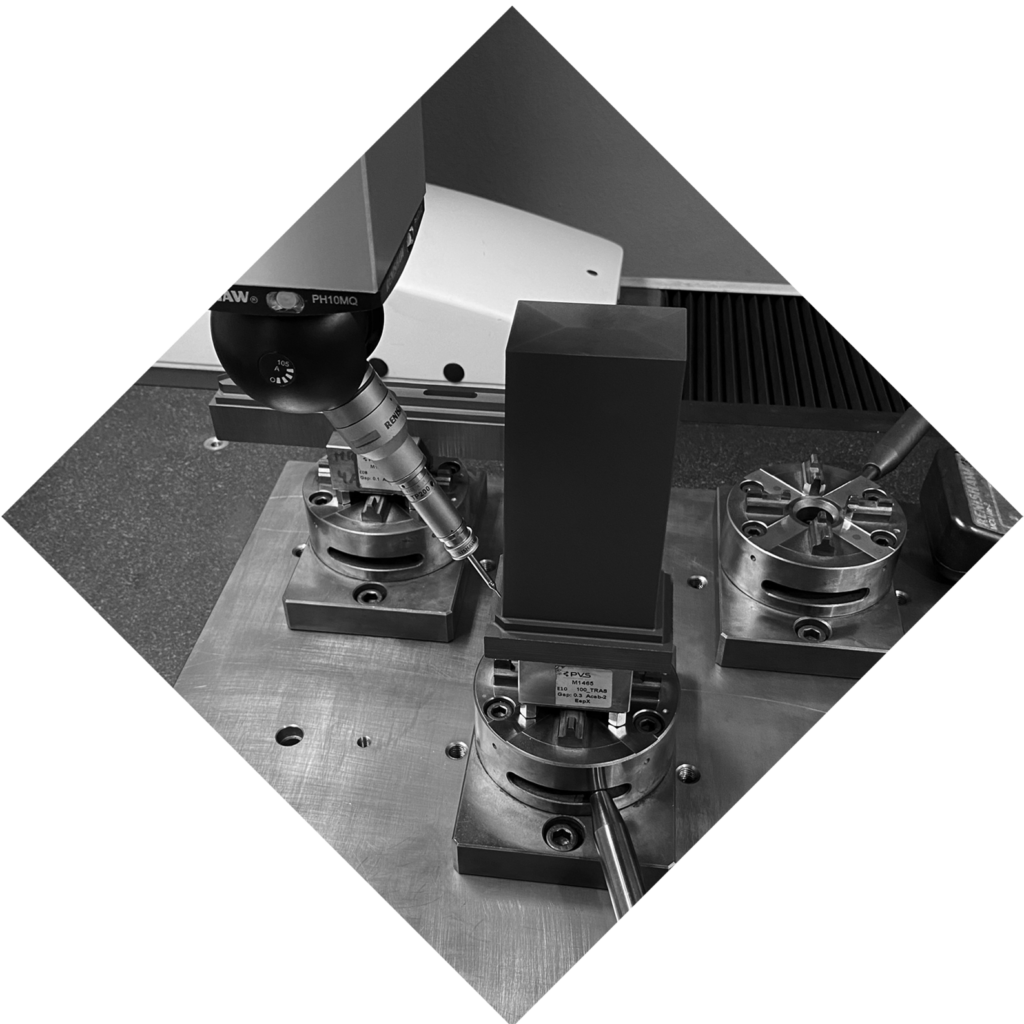

Unsere Qualitätsabteilung ist mit einer grossen Auswahl an kalibrierter Messgeräte ausgestattet, darunter ein Koordinatenmessgerät (CMM) und 2 optische Messgeräte (GOM und STEINBICHLER) für genaue Messkontrollberichte für Teile mit engen Toleranzen und ausserdem mit der Möglichkeit ein “Reverse Engineering” durchzuführen.

Nach Freigabe / Genehmigung durch den Kunden erfolgt eine sehr gründliche Vorbereitung für den Versand.

Das Werkzeug wird gemäss des Lastenheftes des Kunden vorbreitet und wird ausserdem von folgenden Elementen begleitet:

· Stahl- und Behandlungszertifikate

· 2D/ 3D Design in Papierform und digital

· Prüfbericht (Anspritzparameter)/ Messbericht

· MoldFlow Analyse

· empfohlener Wartungsplan

· Informationen zum Anspritzsystem, falls zutreffend

Nach Versand gewährleistet PVS Moldes den entsprechenden Kundenservice und bietet stets seine Unterstüzung, u.a. bei Änderungen, Reparaturen und Wartungsarbeiten.

.

#1 Ist die Anspritzung am ratsamsten/ am besten geeigneten Punkt?

#2 Wurde eine komplette MoldFlow Analyse durchgeführt?

#3 Ist die Auswerferei die am besten geeignete, damit die Teile frei entnommen werden können, ohne Beschädigungen und Verzug?

#4 Ist die Kühlungsart die am besten geeignete und ihre Positionierung die am ratsamste, um einen schnellen Zylus zu erzielen, ohne dass das Teil beschädigt wird und schwache Stellen am Stahl erzeugt werden?

#5 Bleiben die Teile auf der Auswerferseite bei Werkzeugöffnung?

#6 Ist der Auswerferweg ausreichend um die Teile freizulegen?

#7 Haben die zu formenden Arikel genung Entformungsschrägen für eine gute Entformung?

#8 Ist die Kavität/ der Kern ausreichend robust, um dem Einspritzdruck nicht nachzugeben?

#9 Ist die Werkzeuggrösse für die Spritzgussmaschine geeignet und garntiert diese, dass das Werkzeug zwischen den Holmen passt?

#10 Handelt es sich bei allen Komponenten um Standardteile, die dem Lastenheft des Kunden entsprechen?

#11 Im Falle von mechanischen, hydraulischen oder pneumatischen Schiebern, haben diese einen ausreichenden Weg, um die Kunststoffteile freizusetzen?

#12 Im Falle einer aussermittigen Anspritzung, befindet sich der Formbereich ausserhalb der Platten der Spritzgussmaschine?

#13 Die Kühl- /Temperierein- und ausgänge müssen frei von den Maschinensäulen und wann immer möglich auf der dem Bediener gegenüberliedenden Seite oder nach unten sein.

#14 Wenn die Auswerfer die beweglichen Elemente stören, gibt es Endschalter, die ihr Einfahren gewährleisten, bevor sich die beweglichen Elemente schliessen?

#15 Sind die Entlüftungen gut positioniert?

Wir bestehen aus einem Team von hochqualifizierten und engagierten Fachleuten, das unsere wertvollste Ressource ist, mit dem Know-How, Können, Engagement und dem Fokus auf der Suche nach neuen Lösungen und kontinuierlichen Verbesserungen bei der Herstellung von Spritzgusswerkzeugen.

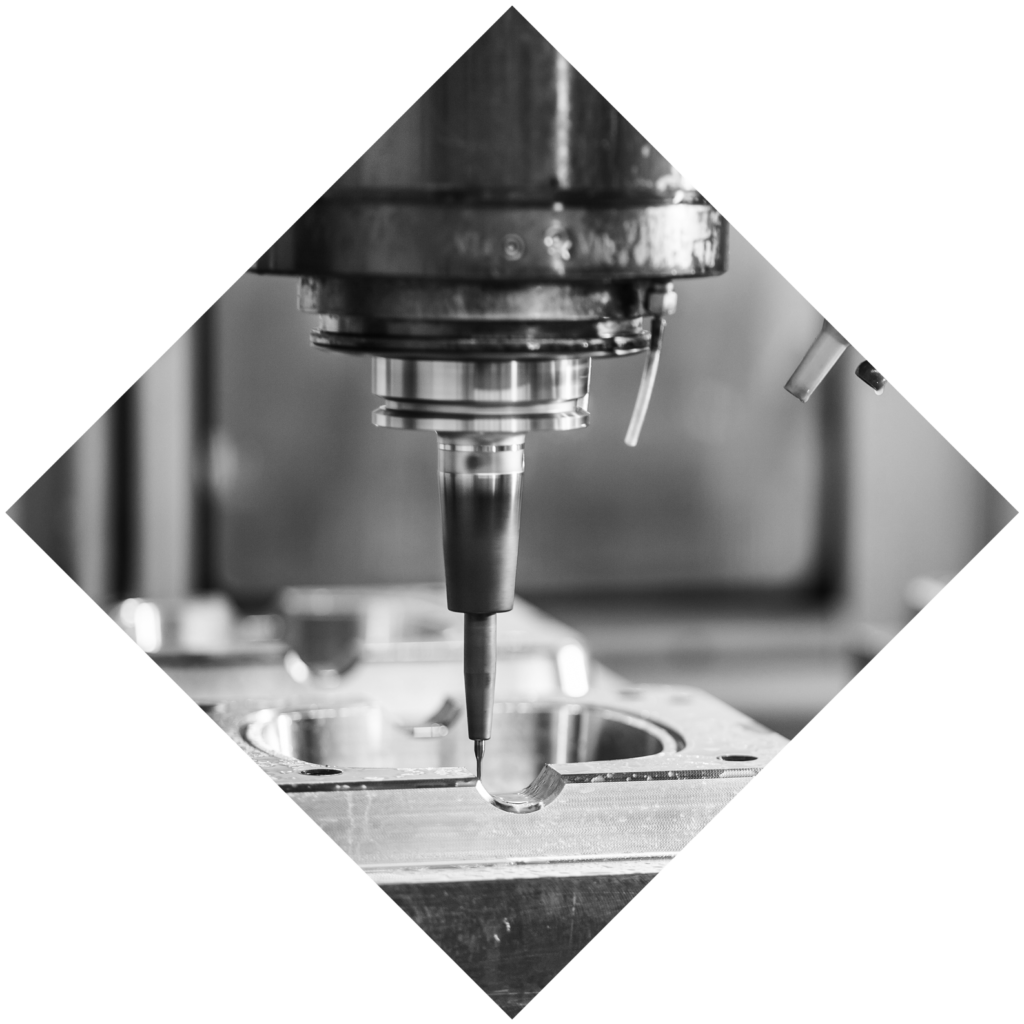

Wir verfügen über einen technologisch fortschrittlichen Maschinenpark, ausgestattet mit Maschinen mit 3, 4 und Achsen, einer Jahreskapazität von 160.000 Stunden und einer maximalen Bearbeitungskapazität von 3250 x 1700 mm, was uns den Bau von Werkzeugen bis zu einer Grösse von 35T ermöglicht.

Wir konzentrieren uns permanent darauf, ein Produkt von ausgezeichneter Qualität mit besten Lieferzeiten (zwischen 10 und 14 Wochen) anzubieten.